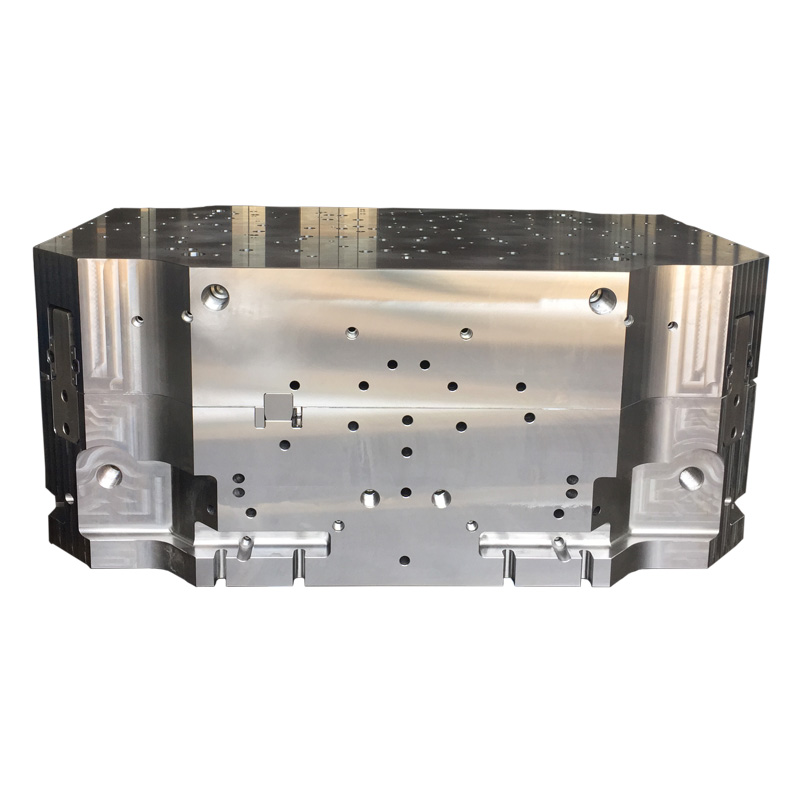

O herói desconhecido do processo de moldagem por injeção, oBase de molde, desempenha um papel crítico na formação de peças plásticas. Esse conjunto complexo fornece a base e a estrutura para todo o molde, garantindo alinhamento preciso, operação eficiente e, finalmente, produtos plásticos de alta qualidade. Vamos nos aprofundar nos principais componentes de uma base de molde e entender suas funções individuais:

Placa de fixação fixa: este componente da base do molde, como o nome sugere, mantém firmemente o lado fixo do molde contra o cilindro fixo da máquina de moldagem por injeção. Ele atua como uma âncora resistente, garantindo que o molde permaneça estável durante o processo de injeção de alta pressão.

Anel de localização: a precisão é fundamental na moldagem por injeção. O anel de localização, aninhado dentro da placa de fixação fixa da base do molde, desempenha um papel vital em conseguir isso. Ele centra -se com precisão o molde com o bico da máquina de injeção, garantindo um alinhamento perfeito entre a bucha de sprue (discutida mais tarde) e o bico, permitindo um fluxo plástico fundido liso.

Placa de cavidade fixa: Este componente da base do molde serve como base para a metade fixa da cavidade do molde. Ele abriga com segurança o bloco de cavidade fixa, os pinos/buchas líder e a bucha do sprue. O bloco de cavidade fixa define a forma negativa da parte plástica a ser moldada.

Placa de cavidade móvel: espelhando a placa de cavidade fixa, a placa de cavidade móvel no lado oposto da base do molde mantém o bloco de cavidade móvel, pinos/buchas líder. Isso permite a criação de uma cavidade de molde completa quando as duas metades são pressionadas juntas.

Placa de fixação móvel: Assim como sua contraparte fixa, a placa de fixação móvel prende com segurança o lado móvel do molde para o cilindro móvel da máquina de moldagem por injeção. Isso garante que o molde permaneça fechado com segurança durante todo o processo de moldagem.

Bloco espaçador: Este componente da base do molde desempenha um papel crucial na criação de espaço dentro do lado móvel do molde. Posicionado entre a placa de fixação móvel e a placa de cavidade móvel, o bloco espaçador permite o movimento da placa do ejetor (discutida posteriormente) durante o processo de ejeção da peça.

Placa de retentor do ejetor: outro componente -chave doBase de molde, a placa de retentor do ejetor atua como um suporte seguro para os pinos do ejetor e os pinos de retorno. Esses pinos desempenham um papel vital na ejeção da parte de plástico acabado da cavidade do molde.

Placa ejetora: imagine uma mão poderosa empurrando a parte moldada para fora do molde. Essa é precisamente a função da placa do ejetor dentro da base do molde. Montado na placa de retentor do ejetor, ele abriga os pinos do ejetor e os pinos de retorno. Quando ativado, a placa do ejetor empurra esses pinos, removendo efetivamente a parte moldada da cavidade.

Pilares de suporte: Para estabilidade e suporte adicionais, especialmente no lado móvel da base de moldes, os pilares de suporte são estrategicamente colocados entre os blocos espaçadores. Esses pilares ajudam a distribuir a pressão uniformemente e impedir a deformação durante o processo de moldagem de alta pressão.

Bucha de sprue: Este componente da base do molde atua como um funil, guiando o plástico derretido do bico da máquina de injeção no sistema corredor do molde. A bucha do sprue possui um orifício cônico que facilita o fluxo suave de plástico.

Pinos e buchas líder: o alinhamento de precisão é essencial para uma parte plástica perfeitamente formada. Os pinos e buchas líderes dentro da base de moldes conseguem isso, garantindo o alinhamento exato entre as metades fixas e móveis do molde durante o fechamento.

Cavidade e núcleo: esses termos definem os componentes do molde que criam a forma final da parte plástica. Existem dois métodos principais para incorporar cavidades e núcleos dentro de uma base de molde:

Integrado: Neste método, a forma da parte moldada é formada diretamente pela própria cavidade do molde.

Aninhado: essa abordagem envolve componentes de molde separados formando a parte final. As cavidades e núcleos aninhados oferecem várias vantagens, incluindo a capacidade de criar geometrias complexas, melhorar a eficiência do processamento e permitir a seleção de materiais especializados para resistência ao desgaste ideal e controle de temperatura. Além disso, com um design aninhado, os componentes danificados podem ser substituídos com mais facilidade e custo-benefício.

Ao entender as funções de cada componente dentro doBase de molde, obtemos uma apreciação mais profunda pelo funcionamento intrincado do processo de moldagem por injeção. Essa montagem aparentemente simples desempenha um papel crítico na transformação de plástico fundido em uma vasta gama de produtos que encontramos na vida cotidiana.